after-sale service

售后服务

◆ 我司拥有专业化工生产专家及多名经验丰富的现场作业氩弧焊工,为客户现场安全施工保驾护航

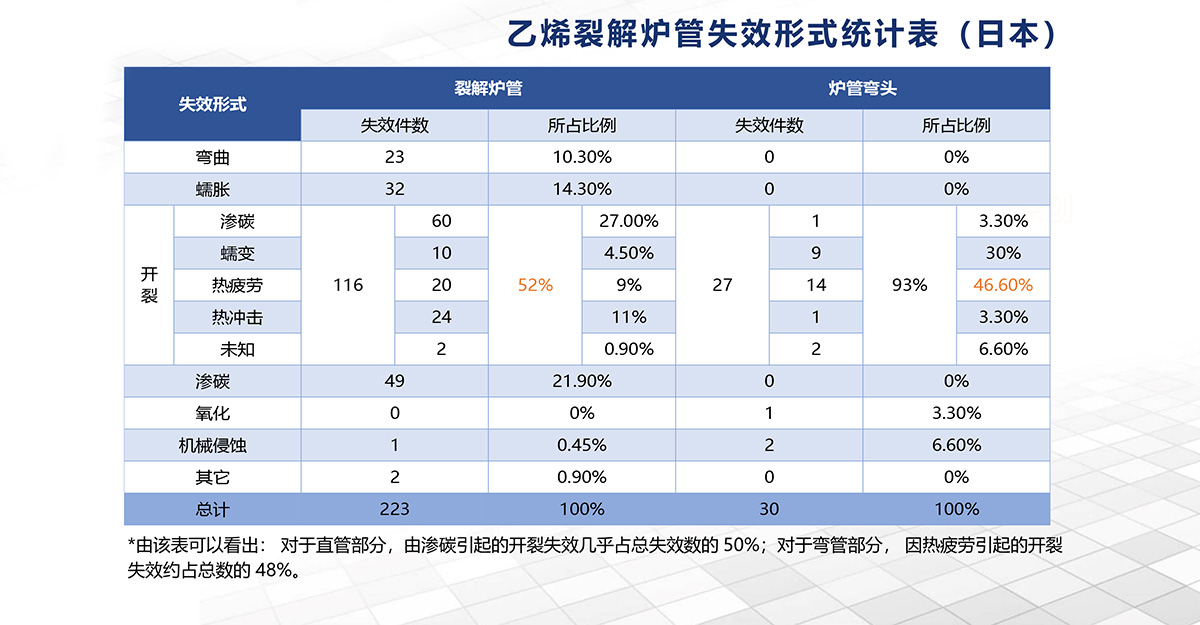

目前,评价炉管的损伤或进行寿命预测技术都是在单损伤参量基础上进行的,比如超声检测、射线检测、蠕胀测量、壁厚测量、化学成分测试、硬度测量、金相组织分析等。

炉管服役过程中,上述单损伤参量不仅各自发生动态变化,而且相互之间也存在着相互制约、相互促进的耦合关系。

比如,化学成分中C元素的减少将加剧腐蚀的进行,并导致高温强度下降:壁厚的减薄将使单位承载力增加,促进了裂纹的形成和扩展:组织的劣化也将使高温强度下降,单位应力增加加剧了其他形式的损伤。

仅以单损伤参量进行炉管寿命预测是不科学和不准确的,更不用说生产过程还存在的超温、频繁开停车等实际问题,更使寿命评估结果严重偏离实际情况。

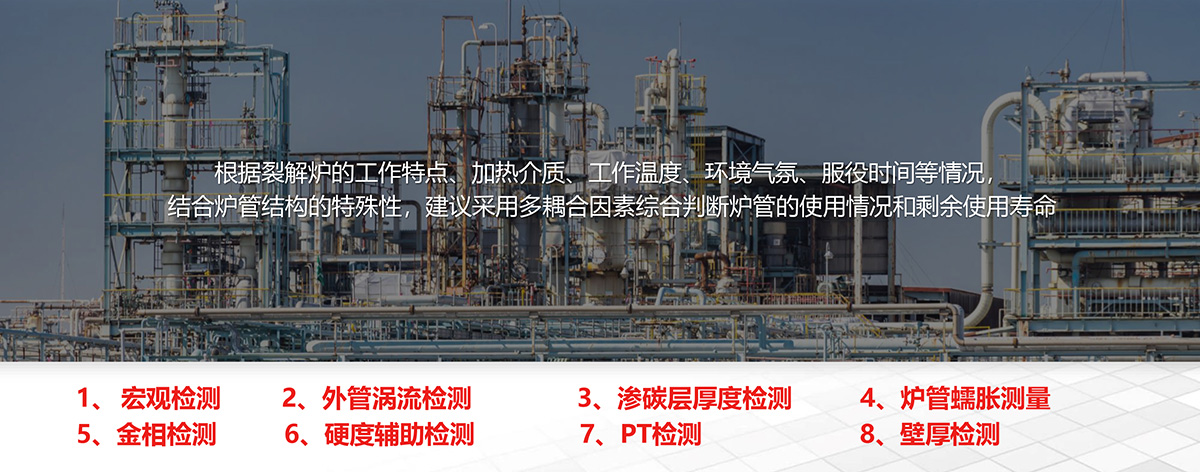

在现有单参量损伤评价的基础上,考虑各参量之间的耦合情况,建立损伤参量之间的联动模型,确定各损伤参量的耦合系数,并适当考虑实际生产过程存在的突发问题,发展一种多参量耦合的炉管寿命评价技术。

我公司是在长期跟踪炉管服役状况的基础上,记录单损伤参量的变化趋势,构建多参量联动的理论模型,运用相关理论知识,研究不同服役条件下损伤参量相互之间的耦合关系,并确定其对炉管寿命的影响程度。

同时考虑实际中存在的,如超温、开停车等对炉管寿命的影响,为企业工程技术人员和决策者提供相对准确的寿命预测结果并在企业中得到切实应用。

目前,对于镍铬高温合金乙烯裂解炉管的检测,国际及国内还没有较为完善的检测方案

我公司技术人员结合多位高校教授、乙烯化工厂管理人员、操作人员、设计院相关设计人员提供的多种方案,结合乙烯裂解炉管制造单位的制造经验以及乙烯行业多篇学术文献,提出了多种耦合参量相结合的较为完整的检测方案

该方案可以为用户提供炉管在运行时的损伤状况和级别正确评估炉管的剩余使用寿命提供炉管运行时的合理化建议

宏观检测

主要检测裂解炉管的宏观情况:挠度、表面氧化脱落情况等。烧度过大会影响流速从而加速结焦、局部过热、加速氧化、腐蚀脱落、炉管减薄等系列情况,会影响炉管的使用寿命。

外管涡流检测

炉管服役过程中会出现蠕胀(纵向、径向)裂纹等缺陷,通过涡流检测可以发现表面裂纹和近表面的缺陷。指导推算炉管剩余使用寿命。

涡流检测采用内深头上下移动进行检测。其原理是:探头产生的磁场在缺陷处出现磁场变化,不同的缺陷磁场的变化是不同的,因此监测磁场的变化可反推缺陷的有无和大小。

渗碳层厚度

涡流检测采用内探头上下移动进行检测。其原理是:探头产生的磁场在缺陷处出现磁场变化,不同的缺陷磁场的变化是不同的,因此监测磁场的变化可反推缺陷的有无和大小。

炉管蠕张测量

炉管在高温、介质压力、介质流速、炉管重力等联合作用下会造成炉管发生蠕变,蠕变分为纵向蠕变和径向蠕变。

当蠕变达到临界值时炉管管壁首先会出现显微空洞,然后显微空洞会继续增大。

多个显微空洞连接呈微裂纹,最后扩展为宏观裂纹。

因此,炉管的蠕胀测量也是寿命评估的重要指标。

金相检测

炉管材料在制造过程中离心铸造冷却速度很快凝固为不平衡过程,使得先结晶M7C3来不及转变成M23C6型碳化物所以在室温下的铸态组织(新管)为过饱和的奥氏体+共晶体。

在高温使用中,骨架状的M7C3共晶碳化物很快会全部转变成M23C6并随温度提高而速在长期高温服役后,骨架状共晶碳化物会转变成网链状,运行温度越高,时间越长,网链状越明显,说明组织劣化越严重。

随着炉管的服役时间越长,炉管表面会产生渗碳现象,一般渗碳会伴随着氧化出现。炉管的外壁渗碳和内壁渗碳基本成正比,内孔渗碳比外壁渗碳发展快渗碳层厚度也比外壁深但是炉管服役越久,内外壁的渗碳层越厚。

通过高倍金相检测可以直观分析碳化物析出情况,也可以发现外表面的氧化渗碳层的厚度,为综合评估炉管的使用寿命,提供依据。

硬度辅助检测

炉管表面在长期服役过程中会由于高温以及炉膛气氛中的氧的作用,产生氧化脱碳现象,因此会造成常温下的炉管表面硬度下降是炉管使用的一个参考指标。

PT(渗透)检测

炉管焊接时,热影响区为30mm以内的温度变化最明显,由1600℃降到500℃以下,焊接应力较大微观组织变化和强度变化也较大,属薄弱区域,最容易产生由外向内开裂现象。

另外,在炉管温度交变较明显的区域会存在由于热应力的作用产生的疲劳裂纹。PT检测是检表面缺陷最直观的评定方法

壁厚检测

壁厚检测是检测炉管由于受到冲刷、氧化、清焦等影响减薄的位置,是否还在设计许应范围内,减薄超过许应范围,就要预警或更换此管。

由于炉管渗碳过程的影响因素非常多,既受炉管工作温度、介质成分、炉管材料等因素的影响,又受到炉管表面状态、介质的流量及结焦情况的影响,并且各个部位的渗碳情况也不相同。

因此,简单的扩散方法不能对炉管的渗碳过程作出准确的描述和计算,在裂解炉管寿命评定中计算值仅可作为参考。

应通过金相、无损检测、光谱测试等方法获取准确的服役炉管的渗碳层厚度及含碳量,并通过定期跟踪检测来获得裂解炉管运行过程中的渗碳速率。

通过以上的综合检测手段,可以在非破坏情况下,对炉管进行综合使用情况分析和剩余寿命评估。